部品製作における加工方法について【加工現場の生の声 #1】

はじめに

「ロボットを設計したけど、どうすれば低予算で製作してもらえるの?」

「実験装置を作りたいけど、どうすれば短納期で製作してもらえるの?」

日々研究に勤しむ中で、このような悩みに直面する開発者や設計者の方々も多いのではないでしょうか。

特に、研究に専念する時間が必要な方々にとっては、どこにどんな方法で依頼すればいいか迷うこともあると思います。

そのような悩みを解決するためには、加工現場の「生の声」を教えてくれる企業と出会うことが鍵となります。

モノづくりの現場には、工作機械の特性や品質・生産性を重視する上で、どうしても譲れない加工上の「都合」や「事情」が存在します。

設計者と加工者が同じだった時代は、設計者が図面を描く段階で、加工上の「都合」や「事情」を理解して図面に落とし込んでいました。

一方で、技術の進歩とともに設計者と加工者が明確に区別された昨今では、そもそも加工上の「都合」や「事情」を知る機会が少なくなっています。

実際に弊社でも、お客様からの図面に加工上の「都合」や「事情」をチェックし、仕様上問題がないか確認した上で加工を始める場合があります。

つまり、この加工上の「都合」や「事情」を学ぶことができれば、アイデアを形にする「コツ」や「ヒント」となり、高い品質だけでなく、コストダウンや納期の短縮を実現できるのです。

このブログでは、開発者や設計者の方々の悩みを解決する上で必要な、加工現場の「生の声」をご紹介します。今回は、ロボットや実験装置の部品製作における加工方法について取り上げます。

ロボットや実験装置を作る前に

研究目的で使用されるロボットや実験装置の開発は、開発者や設計者のみなさまのアイデアや構想を、ひとまず形にしてみるところから始まります。

なぜなら、実際に作ってみないと問題点がわからないからです。

性能に問題はないか、想定よりも製作に時間がかかっていないか等、頭の中や3Dモデル上では成立していても、実際に作ってみなければわからないことがたくさんあります。

そして、内容が難しければ難しいほど、当初の予定を裏切る結果となる場合が多いです。

したがって、初めから難しい設計にせず、できるだけシンプルに簡単な内容で設計をスタートすることをお勧めます。

そうして作っては問題点を洗い出し、改善したものをまた作って、検証を繰り返します。

この工程および途中段階の製品のことを「試作」と呼びます。

「試作」はまさに数字の「0」を「1」にする作業であり、様々な条件や制約を加味した上で、想定しないトラブルにも対処しながら作ります。

試作に向いた加工方法

以上より、この「試作」の部品加工を依頼する際、開発者や設計者のみなさまが求めるポイントは大きく3つあります。

・性能に関わる箇所の精度

・少量生産でのコスト感

・すぐに作り直せる体制とスピード感

「試作」と言っても、製品の性能を担保する上で、部品の精度はもちろん重要です。

10μm(0.01m)はもちろん、1μm(0.001mm)台まで求められる場合もあります。

また、前述の通り、「試作」を大量に作ることはめったにありません。

例えば1個作るためだけに金型を製作してしまうと、膨大な初期費用がかかってしまいます。

そして、急な設計の変更にも対応できる体制と、小回りの良さも必要です。

すぐに実験したいのに、追加で穴を空けるのに1ヶ月かかってしまっては意味がありません。

開発者や設計者のみなさんは、これらのポイントを押さえた加工ができる企業と出会う必要があります。

では、具体的にどのような加工方法になるのでしょうか。

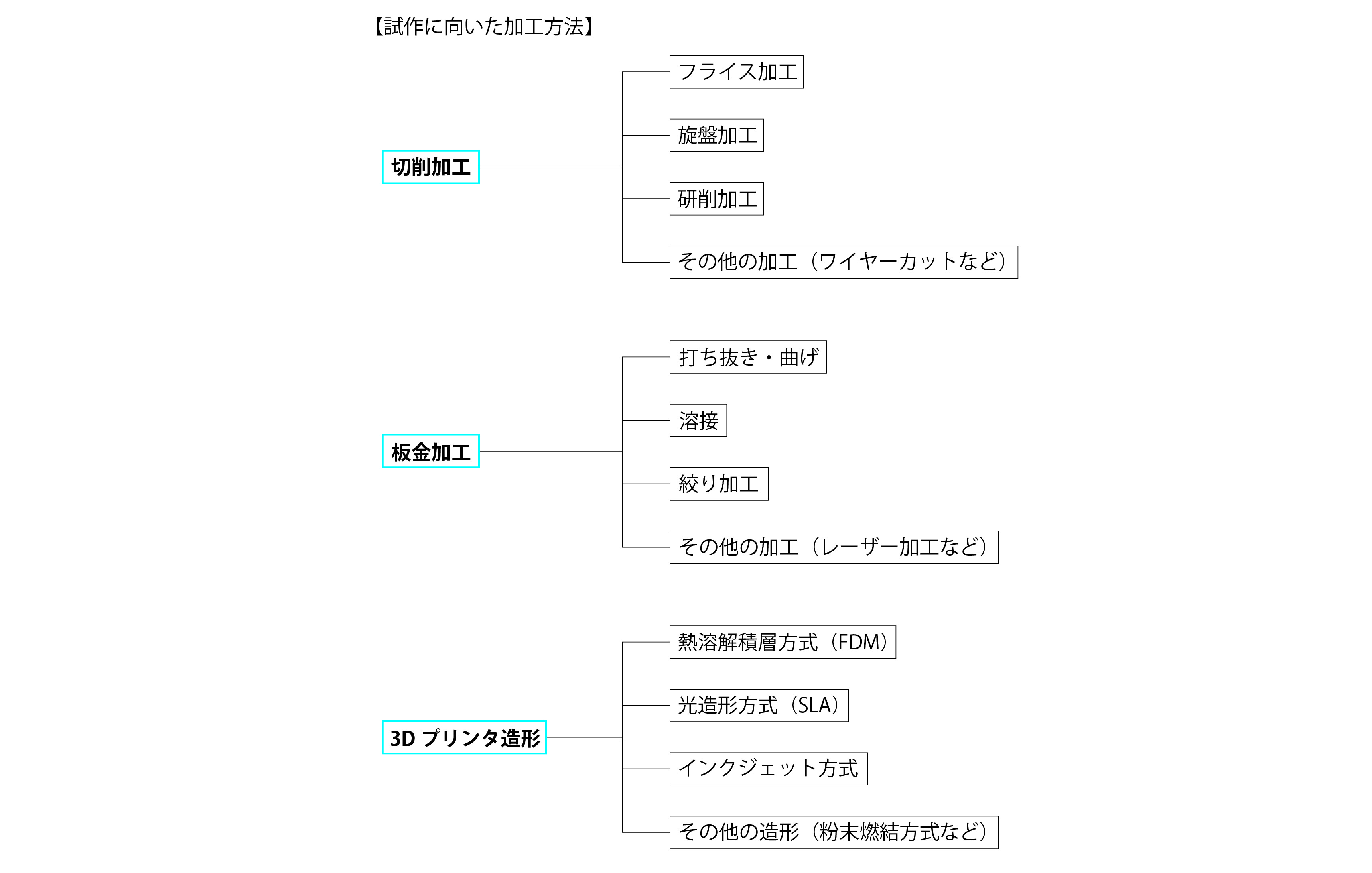

「試作」に向いている代表的な加工方法として、以下の3つの工程があります。

・切削加工

・板金加工

・3Dプリンタ造形

それぞれにメリット・デメリットがあり、加工方法にも特徴があります。

切削加工

「切削加工」とは専用の機械を使用して、材料を設計通りの形状に切削する加工方法です。

「フライス加工」、「旋盤加工」、「研削加工」などがあり、「試作」を行う上では、もっとも一般的な加工方法といえます。

切削加工のメリットは、

・剛性や精度が必要な箇所を加工できる

・様々な種類の材質を加工できる

などがあります。

切削工具を当てて加工するため、工具を変えれば様々な種類の材質を加工できるようになります。

また、後述する板金加工と違い、金属の厚みや形状によらず自由な加工ができることも特徴の一つです。

一方で、切削加工のデメリットは、

・削るため不良が発生するリスクがある

・作れない形状もある

などがあります。

機械で加工する際に、切粉と呼ばれる切りくずが発生するため、材料によっては部品や工具に干渉して不良の原因になります。

また、工具が当たらなければ削ることができないので、形状によっては物理的に加工できないものもあります。

板金加工

「板金加工」は専用の機械を使用して、薄い板状の金属に力を加えて変形や切断をする加工方法です。

「打ち抜き・曲げ」、「溶接」、「絞り加工」などがあり、切削加工に次ぐ代表的な加工方法です。

板金加工のメリットは、

・加工時間が短い

・低コストで作れる

などがあります。

薄い板状の金属を加工するので、切削加工よりも時間がかからないと言われています。

一方で、板金加工のデメリットは、

・精度が必要な箇所の加工は難しい

・厚みがある金属だと対応できない

などがあります。

3Dプリンタ造形

「3Dプリンタ造形」は、専用のプリンタを使用して、樹脂や金属を積層造形する加工方法です。

「熱溶解積層方式(FDM)」、「光造形方式(SLA)」、「インクジェット方式」などがあり、近年主流となりつつある加工方法です。

メリット

・切削加工や板金加工ではできない形状を造形できる

・3Dモデルがあれば造形できる

などがあります。

中空形状など、切削加工や板金加工では加工できない形状も造形することができます。

また、製作を依頼する際に図面を作成しなくてもよいことも魅力の一つです。

デメリット

・精度が必要な箇所の造形は難しい

造形物の精度については、プリンタや造形サイズによって異なりますが、一般的に±0.1㎜程度の誤差と言われています。

今後、プリンタ業界の技術進歩によって改良されていくことが予想されます。

まとめ

ロボットや実験装置を作る際には、まず「試作」を作れる企業を見つけましょう。

具体的には、「切削加工」「板金加工」「3Dプリンタ造形」などがあり、その先にさらに細かく加工方法が分かれています。

企業ごとに得意分野があるので、開発者や設計者のみなさまが、自身の製品開発にふさわしい加工方法を持つ企業を見極める力が重要になります。また、企業によっては加工方法が限られている場合があるので、事前にお願いしたい加工が可能かどうか確認する必要があります。良心的な企業であれば、加工の可否に加え、低予算や短納期といった問題を解決できる提案をしてくれるはずです。

もしも「試作」に関してお困りのことがあれば、ぜひ小野電機製作所へお問い合わせください。弊社は、設計から製作まで自社一貫体制を築いており、みなさまの製品開発にふさわしい加工方法をご提案いたします。また、加工上の「都合」や「事情」など、加工現場の「生の声」をお伝えすることで、高い品質だけでなく、コストダウンや納期の短縮を実現できます。

次回は、切削加工の「フライス加工」について、詳しく説明していきます。

- 小野 芙未彦代表取締役

- 1956年東京都品川区生まれ。1979年慶應義塾大学経済学部を卒業した後、1985年に株式会社小野電機製作所に入社。1999年に代表取締役就任(3代目)。精密部品加工を手掛けていたが、1989年頃から機械設計の事業をスタート。大学・公的研究機関・大手企業研究開発部門からの依頼で、研究用ロボット・各種実験装置などを受託する。過去に「加工現場の生の声」というタイトルで大学や学会セミナー等で講義した経歴を持つ。