フライス加工の流れ【加工現場の生の声 #2】

前回の記事では、ロボットや実験装置の部品製作における加工方法について取り上げました。今回は、切削加工の中で代表的な「フライス加工」について詳しく紹介すると同時に、どのようにしたら短納期やコストダウンを実現できるか説明します。

フライス加工とは

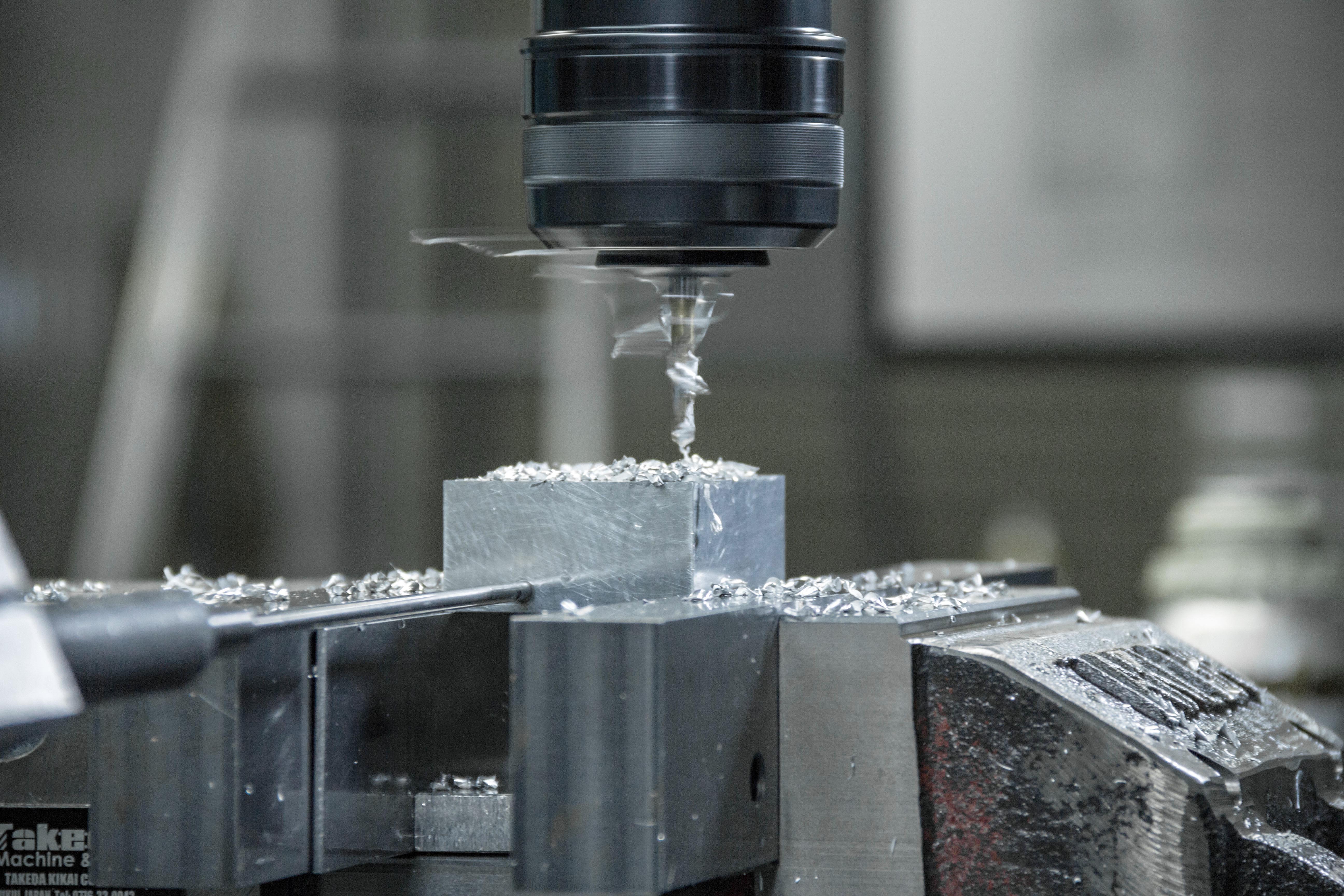

「フライス加工」とは、ワークと呼ばれる固定した物体に回転する専用の工具をあてて削る加工です。ワークは金属だけでなく、樹脂や木材なども対象になります。

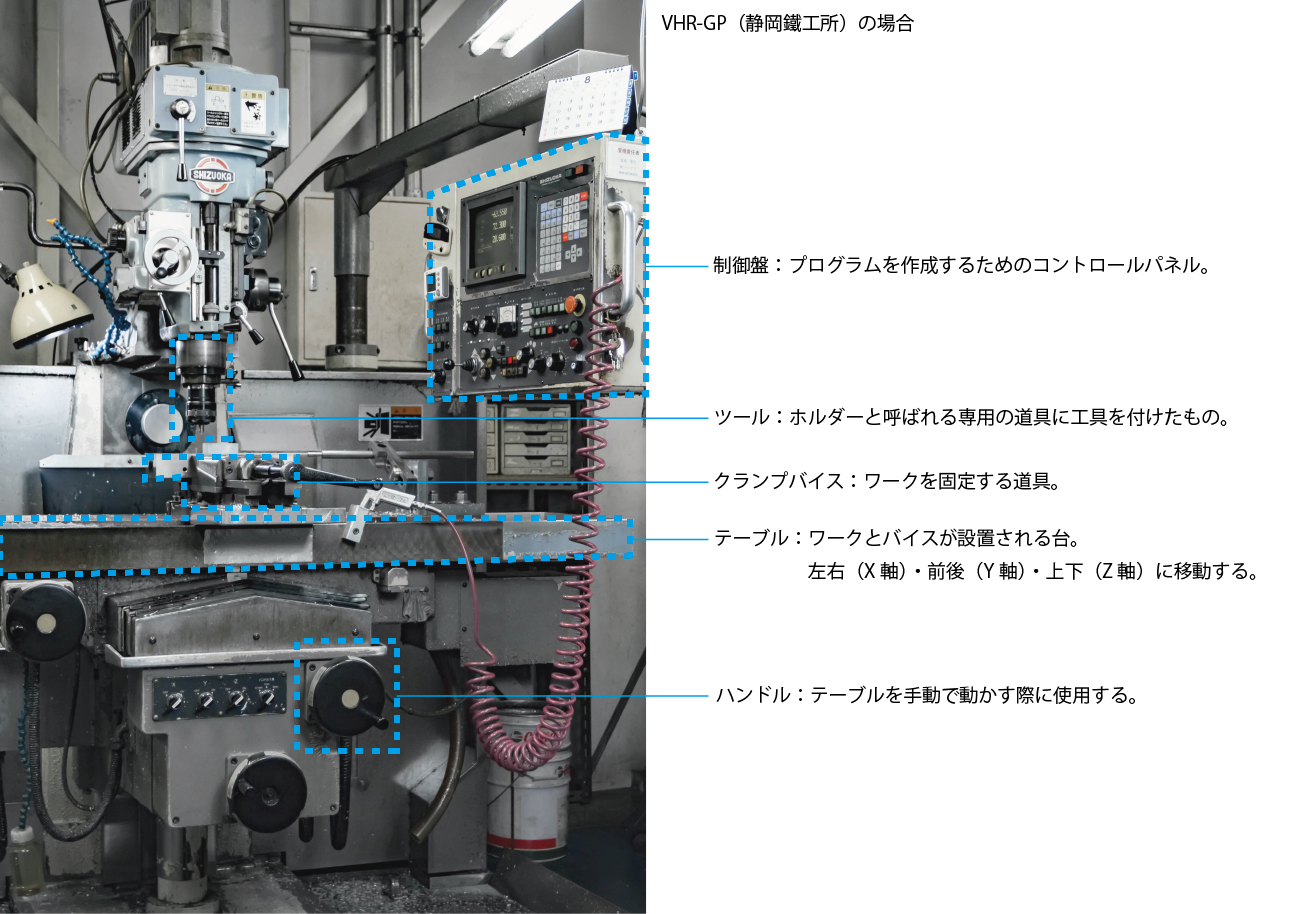

この「固定した物体に回転する専用の工具をあてる」という考え方をもう少し詳しく説明すると、フライス盤と呼ばれる加工機械にワークを固定し、左右(X軸)・前後(Y軸)・上下(Z軸)に動かしながら削っていくため、最終的に出来上がる形状が四角に近い形状となります。そのため、フライス加工により出来上がった部品は、製造現場では角物(かくもの)と呼ばれたりします。

次回以降の記事で紹介する「旋盤加工」と並んで、代表的な切削加工の1つに分類されます。

フライス加工には、手動で操作する「汎用フライス盤」と、数値制御によって自動運転する機能が加わった「NCフライス盤」があります。(自動でツール交換を行う「マシニング」もありますが、今回は説明を省略します。)

・汎用フライス盤

手動でハンドルを回して操作するフライス盤です。作業者のスキルによって品質と作業時間にばらつきがあります。また、最近では使いこなせる熟練の職人が減っているため、加工現場で目にする機会は少なくなっています。

・NCフライス盤

「NC」とは「Numerical Control」の略であり、和訳すると「数値制御」です。ワークの位置を座標で認識し、入力したプログラムの指示に従ってワークが左右(X軸)・前後(Y軸)・上下(Z軸)に動きます。汎用フライス盤と異なり、加工する前にプログラムを入力する手間が発生しますが、プログラムの組み方さえ学んでおけば、作業者による品質と作業時間のばらつきは少なくなります。フライス加工を行う多くの企業が所有しています。

同じフライス盤でも、NC機能が付いているものとそうではないものでは、生産性に大きな違いがあります。数が多い場合や、複雑な形状であったり、精度が必要な部品を製作する際はNCフライス盤の方が向いているでしょう。

今回は、NCフライス盤を使用したフライス加工の流れについて説明します。

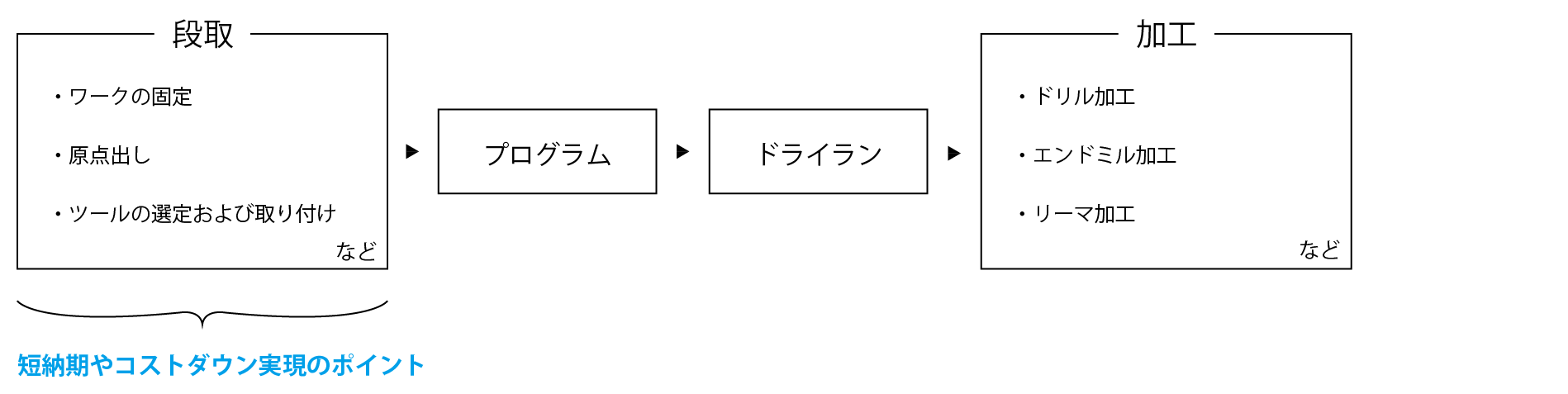

加工を行う前の段取り

フライス加工において、最も重要といっても過言ではないのが、「段取り」の工程です。加工をする前に行う準備と考えてください。この準備を怠ってしまうと、加工が失敗したり、最悪怪我につながる事故を引き起こす原因となるため、細心の注意と集中力が必要になります。また、この段取時間をいかに短くできるかが、生産現場における短納期やコストダウン実現のポイントとなります。

・ワークの固定

まずはワークをフライス盤に固定します。「クランプバイス」と呼ばれる専用の道具を用いて、ワークをテーブルに固定します。このとき、バイスの締め付けが適切でないと、加工の際にワークが動いてしまったり、ワークにバイスの痕が残ってしまいます。適切な力で固定する技量が必要になります。バイスを締めた後、ワークが浮かないようにプラスチックハンマーで叩いたりする場合もあります。

・原点出し

ワークを固定したら、原点出しを行います。原点出しとは、固定したワークがどこにあるか機械側に認識させる設定です。この原点の設定を間違えると、図面の指示とは異なる形状で加工されてしまいます。加工者は図面を読み、ワークに対してどこを原点にするかを決めます。そのため、図面に記載されている寸法の基準点がばらばらだと、その都度原点出しを行う必要があります。

・ツールの選定および取り付け

フライス盤の特徴として、「ツール」と呼ばれる専用の工具類を取り換える際に、手動で行うことが挙げられます。一つの穴を空けるだけでも、様々なツールが必要です。加工者は図面を読みながら、必要なツールを選定していきます。基本的にフライス盤は一つのツールしか取り付けられないため、その都度ツールを手動で取り換えながら、加工を進めていくことになります。

加工を行う前のプログラム入力

段取りが終わったらプログラムの入力を行います。NCフライス盤で使われるプログラムは「NCプログラム」と呼ばれ、加工者は「コード」と呼ばれるデータを制御盤に直接入力します。CAD/CAMと呼ばれるソフトを用いて自動で生成する場合もあります。また、メモリカードやネットを経由して転送できる加工機械もあります。

前項の「原点出し」でも簡単に触れましたが、プログラムはすべて機械側の座標に基づいて実行されます。入力する「コード」は、ワークの移動だけでなく、ツールの回転数や切削油のオン/オフなども指定できます。

また、加工者は材料や形状にあわせて、ツールの回転数やワークを削る量など、加工する上で最適な条件を設定する必要があります。この条件を「切削条件」と呼びます。「切削条件」については、別の記事で詳しく説明することにします。

フライス加工において、精度や品質が求められる研究分野の部品を作る場合、この「切削条件」を加味した上でのプログラム入力が、非常に重要になります。

ドライランと加工

加工を始める前にワークとツールが干渉しないよう距離をとり、プログラムの内容に間違いがないか、動きを確認します。これを「ドライラン」と呼びます。加工者が想定通りに動いていることを確認できたら、実際に加工を始めます。

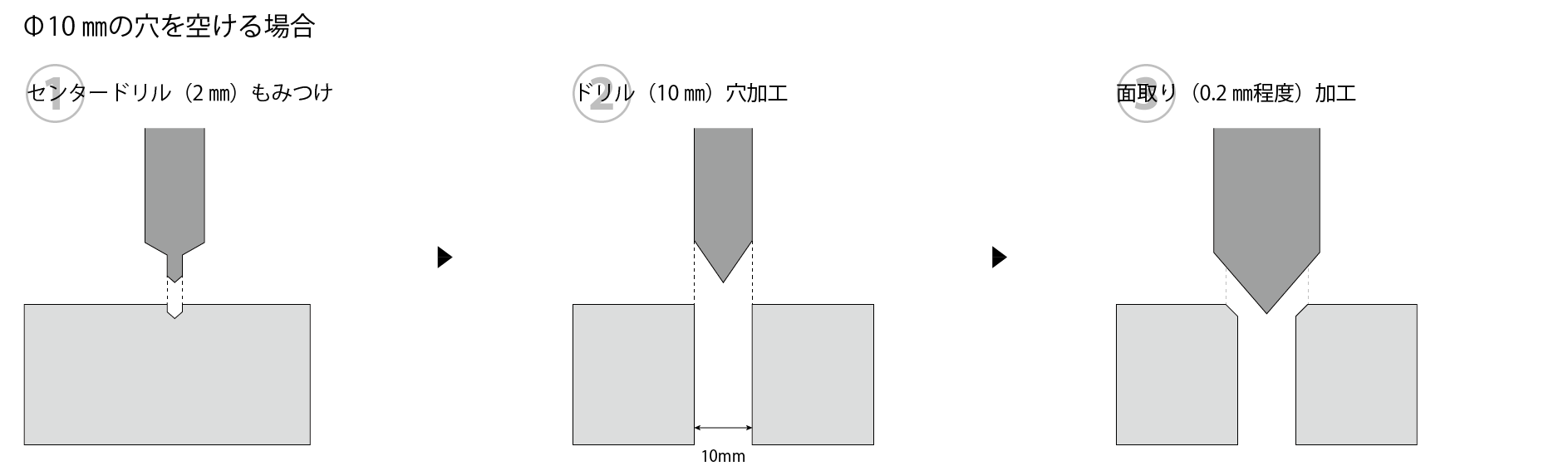

今回は、フライス加工を行う上で代表的な「ドリル加工」を例にして説明します。

・ドリル加工

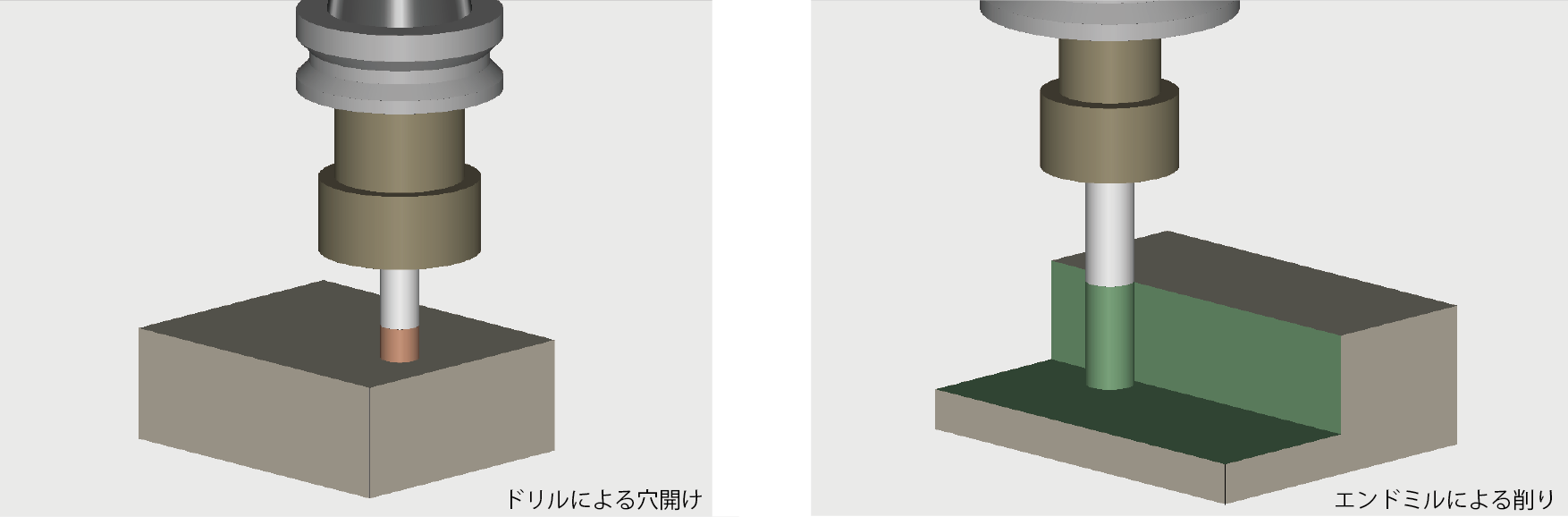

「ドリル」と呼ばれるツールを使用して穴を空ける加工です。

精密な加工が必要な場合は、「センタードリル」と呼ばれる専用のドリルで小さな窪みを作ります。こうすることで、その後のドリルが窪みによって誘導され、まっすぐに穴を空けることができます。

次に、「ドリル」を使用して穴を空けます。熱や異音は「ドライラン」では発生しないため、五感を使って注意深く観察します。

最後に、角を落とす「面取り」と呼ばれる加工をして終了になります。

以上からわかるように、一つの穴を空けるだけでも三つのツールと作業工程が必要になります。

フライス加工には、この「ドリル加工」以外にも、「エンドミル加工」や「リーマ加工」など、様々なツールを使用した加工があります。

まとめ

フライス加工だけに当てはまる話ではありませんが、研究分野で使用される部品を製作する際、自動で加工している時間の割合は短く、段取りやプログラム入力に時間を要すことが多いです。これらの時間が短くなれば短納期やコストダウン実現につながります。

例えば、寸法の基準点をすべて同じ場所にできれば、「原点出し」の作業は一回で済むでしょう。また、穴径やネジの規格を同じにできれば、使用するツールの種類が少なくなり、途中で取り換える手間が少なくなります。

このように、設計の段階から加工前の段取短縮をイメージすることが重要になります。

もしも「フライス加工」に関してお困りのことがあれば、ぜひ小野電機製作所へお問い合わせください。弊社は、NCフライスを多数導入しており、みなさまの製品開発にふさわしい加工方法をご提案いたします。また、加工上の「都合」や「事情」など、加工現場の「生の声」をお伝えすることで、高い品質だけでなく、コストダウンや納期の短縮を実現できます。

次回は、もう一つの代表的な切削加工である、「旋盤加工」について詳しく説明していきます。

- 小野 芙未彦代表取締役

- 1956年東京都品川区生まれ。1979年慶應義塾大学経済学部を卒業した後、1985年に株式会社小野電機製作所に入社。1999年に代表取締役就任(3代目)。精密部品加工を手掛けていたが、1989年頃から機械設計の事業をスタート。大学・公的研究機関・大手企業研究開発部門からの依頼で、研究用ロボット・各種実験装置などを受託する。過去に「加工現場の生の声」というタイトルで大学や学会セミナー等で講義した経歴を持つ。