旋盤加工の流れ【加工現場の生の声 #3】

前回の記事では、切削加工の中で代表的な「フライス加工」について詳しく紹介しました。今回は、「フライス加工」と同様にロボットや実験装置の部品製作にかかせない、「旋盤加工」をご紹介します。特徴や加工手順だけでなく、どのようにしたら短納期やコストダウンを実現できるかもあわせて説明します。

旋盤加工とは

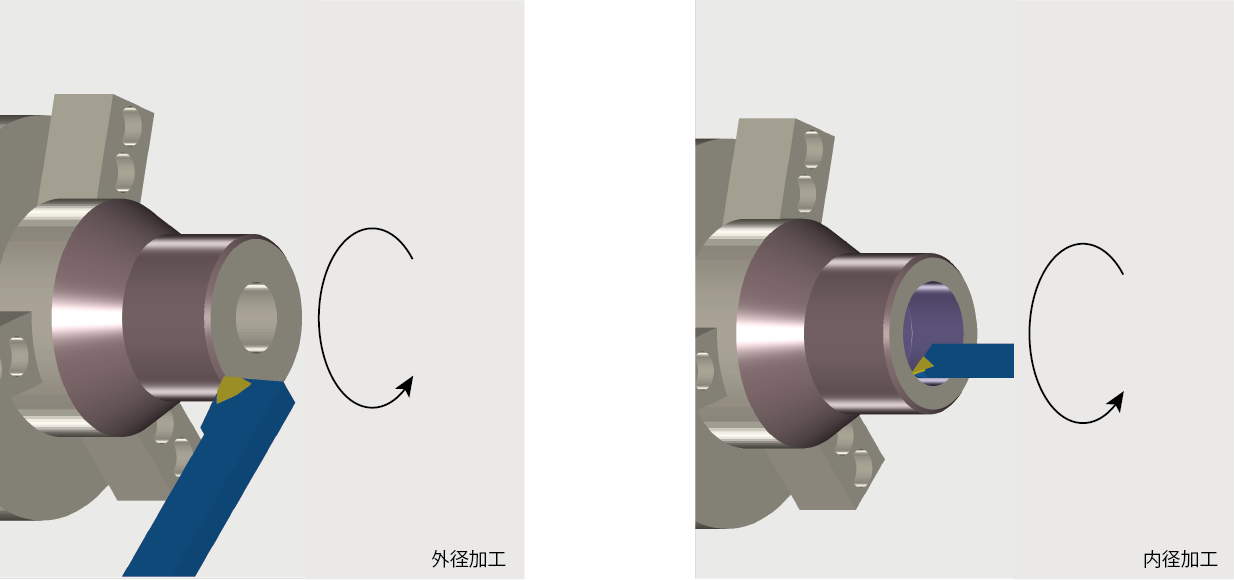

「旋盤加工」とは、ワークと呼ばれる加工対象の材料を回転させ、固定した専用の工具をあてて削る加工です。ワークは金属だけでなく樹脂や木材なども対象になります。

「旋盤加工」は、同じく代表的な切削加工の「フライス加工」と比較されることがありますが、回転させる対象物に違いがあります。この「物体を回転させ、固定した専用の工具をあてる」という考え方をもう少し詳しく説明すると、旋盤と呼ばれる工作機械にワークを固定し、回転させます。そして工具を左右(X軸)・前後(Z軸)に動かし、ワークにあてて削っていくため、最終的に出来上がる形状の断面が円に近い形状となります。そのため、旋盤加工により出来上がった部品は、製造現場では丸物(まるもの)と呼ばれたりします。

ロボットや実験装置の部品製作においては、「フランジ」や「シャフト」などの丸形状の部品を製作するのに適している加工といえます。

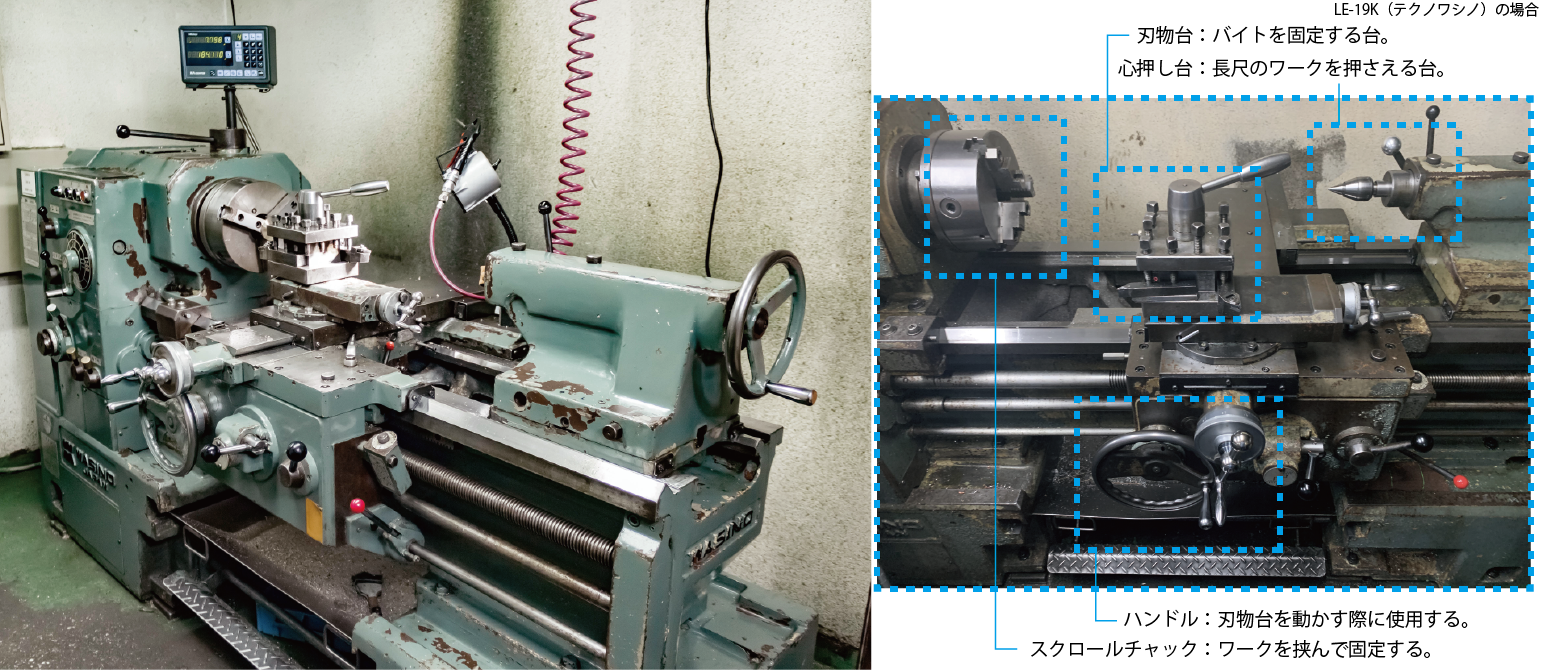

旋盤加工には、手動で操作する「汎用旋盤」と、数値制御によって自動運転する機能が加わった「NC旋盤」があります。(部品の大きさに応じて「卓上旋盤」や「正面旋盤」も使う場合がありますが、今回は説明を省略します。)

・汎用旋盤

手動でハンドルを回して操作する旋盤です。ワークを主軸台に固定し、刃物台上のバイトを押し当てて削ります。心押し台にバイトやドリルを取り付けたり、補助工具を組み合わせれば、様々な加工方法が行えます。一方で、ハンドルを通して金属の抵抗を肌で感じるため、プログラムで動かすNC旋盤より作業者の技術力が求められます。さらに、工具を交換する際も一つ一つ手動で行うため、加工に時間がかかることも欠点です。そのため、微調整が必要な「試作品」の製作や、量産を見越していない「特注部品」の製作など、少量生産に使われることが多いといえます。

・NC旋盤

前回の記事で説明した「NCフライス盤」と同様、「数値制御」が可能な旋盤です。ワークの位置を座標で認識し、入力したプログラムの指示に従って工具が左右(X軸)・前後(Z軸)に動きます。汎用旋盤と異なり、加工する前にプログラムを入力する手間が発生しますが、プログラムの組み方さえ学んでおけば、作業者による品質と作業時間のばらつきは少なくなります。また、加工位置を高精度で制御できるほか、目的とする形状に合わせて回転速度や刃物の加工速度(送り)を制御できるため、正確かつ高速で製品を作り出すことができます。そのため、繰り返し同じ作業が必要な量産品に向いています。さらに、数値制御によって左右(X軸)と前後(Z軸)を同時に動かすことができるため、人の手(汎用旋盤)では不可能な曲線/曲面形状の加工を行うことができます。

以上の通り、汎用旋盤とNC旋盤は部品点数や加工の内容によって使い分けられます。ロボットや実験装置の部品製作において、特に試作段階の場合は、必ずしもNC旋盤の方が有用というわけではなく、汎用旋盤の方が適している場合もあります。適切な加工方法と工作機械を選択しないと、納期が長くなったり価格が大幅に上がってしまう恐れがあります。開発者や設計者の皆さまがわからなくても、汎用旋盤とNC旋盤どちらも保有している加工企業にお願いすれば、企業側が最適な選択をしてくれることでしょう。

今回は、NC旋盤を使用した旋盤加工の流れについて説明します。

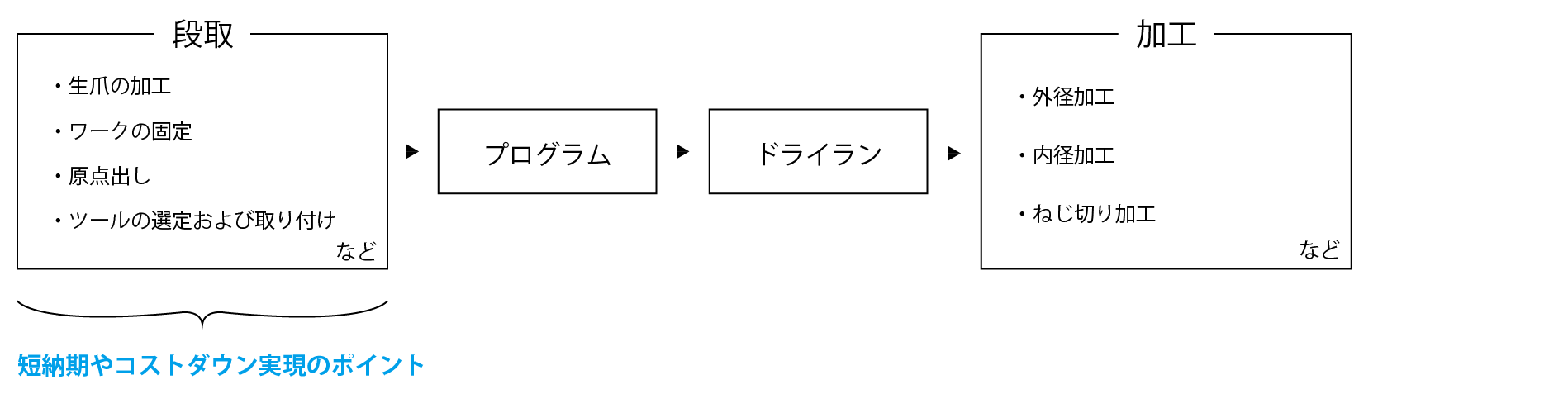

加工を行う前の段取り

旋盤加工でも、「段取り」の工程は非常に重要です。特に旋盤加工は、ワーク自体が高速回転するため、この準備を怠ってしまうと危険な事故を引き起こす要因となります。細心の注意と集中力が必要です。いかに効率よく安全に加工できるかは、「段取り」によって左右されるといっても過言ではないでしょう。

・ワークの固定

まずは、ワークを旋盤に固定します。「三つ爪スクロールチャック」と呼ばれる専用の道具を用いて、ワークを主軸台に固定します。三つの爪でワークを把持するのですが、この爪には「硬爪」と「生爪」の2種類があり、どのような加工をするかによって使用する爪が異なります。焼き入れが施されている「硬爪」はワークを大まかな形状まで削る「粗加工」で使用します。一方で、鉄やアルミなどでできている「生爪」は、ワークの直径に合うように成形加工して作ります。こうすることで、再現性が高く、高精度な芯出しが可能となるため、主に「仕上げ加工」で使用します。

旋盤加工の段取段階で、部品を把持するための「爪」の加工が行われていることは実は意外と知られていません。そして、開発者や設計者の皆さまにとっては、短納期やコストダウン実現のポイントになります。例えば複数異なる形状の部品を設計する場合、すべて同じ外径で設計されていれば「爪」の加工は一回で済むこともあります。製造現場としてはできる限り工数を少なくしたい訳ですから、類似部品の外径をまとめて同じにできれば、設計段階で段取時間を削減でき、短納期やコストダウンが実現できるでしょう。

・ツールの選定および取り付け

ワークの材質や加工形状に合わせてツールと呼ばれる工具類を選定し、NC工作機械に取り付けます。一つのネジを切るだけでも、様々なツールが必要です。加工者は図面を読みながら、必要なツールを選定していきます。NC旋盤の場合、事前に使用する複数のツールを取り付けておけば、自動で呼び出すことができます。

・原点出し

ワークを固定し工具を取り付けたら、原点出しを行います。原点出しとは、固定したワークがどこにあるか機械側に認識させる設定です。この原点の設定を間違えると、図面の指示とは異なる形状で加工されてしまいます。加工者は図面を読み、ワークに対してどこを原点にするかを決めます。

加工を行う前のプログラム入力

段取りが終わったらプログラムの入力を行います。NC旋盤で使われるプログラムは、取り付けた複数のツールを機械に登録しておけば、使用したいツールを自動で呼び出すことが可能になります。部品の形状に応じて、どのツールを呼び出して、どのような動きで加工するのか、詳細な設定が必要となります。

また、フライス加工のプログラム入力同様に、材料や形状にあわせて、ツールの回転数やワークを削る量などを考慮した「切削条件」が重要になります。「切削条件」については、別の記事で詳しく説明することにします。

ドライランと加工

加工を始める前にワークとツールが干渉しないよう距離をとり、プログラムの内容に間違いがないか、「ドライラン」で動きを確認します。加工者が想定通りに動いていることを確認できたら、実際に加工を始めます。

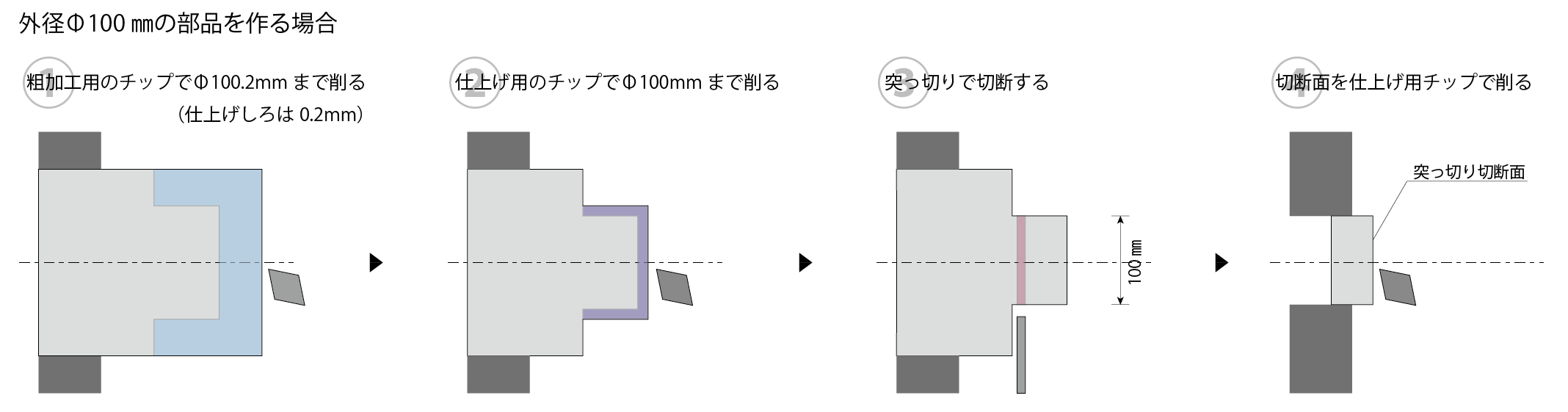

今回は、旋盤加工を行う上で代表的な「外径加工」を例にして説明します。

・外径加工

「バイト」と呼ばれるツールを使用して、ワークに対して外側から当てて外径を削る加工です。

まず、粗加工用のチップを取り付けた「バイト」を呼び出して、大まかな形状に削ります。この時に、図面の寸法よりも少し大きくなるように削り、「仕上げしろ」と呼ばれる厚みを残しておかなければなりません。なぜなら粗加工用のチップは、一回にたくさん削れるように作られており、削ったあとの精度は高くありません。図面通りの寸法を狙うためには、最後に仕上げ用のチップで加工する必要があるからです。

次に、仕上げ用のチップを取り付けた「バイト」を呼び出し、「仕上げしろ」を削り、図面通りの寸法に仕上げます。

ちなみに、部品の追加工や材料を支給する際に削り量を小さく設計できれば、粗加工の時間を短縮でき、短納期やコストダウンが実現できます。

さて、外径が図面通りの寸法に仕上がってもまだ終わりではありません。部品の全長も図面通りとなるように加工しなければなりません。「突っ切り」と呼ばれる切断用のツールを取り付けた「バイト」を呼び出し、「仕上げしろ」を残した寸法で切断します。

最後にワークを反転して固定し、切断面の「仕上げしろ」を削ったら完成です。

以上からわかるように、外径を加工するだけでも三つのツールと四つの作業工程が必要になります。

旋盤加工には、この「外径加工」以外にも、「内径加工」や「ねじ切り加工」など、様々なツールを使用した加工があります。

まとめ

フライス加工同様の説明となりますが、研究分野で使用される部品を製作する際、自動で加工している時間の割合は短く、段取りやプログラム入力に時間を要すことが多いです。これらの時間が短くなれば短納期やコストダウン実現につながります。

特に前述した「生爪」の加工は、段取時間を短縮する上で大きなポイントとなるでしょう。類似部品の外径をまとめて同じに設計できれば、生爪の加工は一回で済む場合もあります。また、粗加工にかかる時間を短くなるように設計することも大切です。部品の追加工や材料を支給する場合は、削り量をできる限り小さく設計しましょう。

もしも「旋盤加工」に関してお困りのことがあれば、ぜひ小野電機製作所へお問い合わせください。弊社は、汎用旋盤とNC旋盤を複数導入しており、みなさまの製品開発にふさわしい加工方法をご提案いたします。また、加工上の「都合」や「事情」など、加工現場の「生の声」をお伝えすることで、高い品質だけでなく、コストダウンや納期の短縮を実現できます。

次回は、精密加工には欠かせない「板金加工」について詳しく説明していきます。

- 小野 芙未彦代表取締役

- 1956年東京都品川区生まれ。1979年慶應義塾大学経済学部を卒業した後、1985年に株式会社小野電機製作所に入社。1999年に代表取締役就任(3代目)。精密部品加工を手掛けていたが、1989年頃から機械設計の事業をスタート。大学・公的研究機関・大手企業研究開発部門からの依頼で、研究用ロボット・各種実験装置などを受託する。過去に「加工現場の生の声」というタイトルで大学や学会セミナー等で講義した経歴を持つ。