研削加工について【加工現場の生の声 #5】

今回はロボットや実験装置の部品製作に欠かせない、研削加工についての説明です。ダイナミックなフライス加工や旋盤加工に比べて、一見地味な加工と思われがちな研削加工ですが、ロボットの摺動面や実験装置の精密部品を製作する上で、非常に重要な加工方法です。設計者の皆様が、どのようにしたら短納期やコストダウンを実現できるかもあわせて説明します。

研削加工とは

研削加工とは、「砥石」を用いて削る加工のことを指します。研削盤と言われる機械に「砥石」を装着し、高速回転させて金属を削ります。削るといっても、以前にご紹介した「切削加工」のように、切粉を出しながら形作る「切削加工」と異なり、微妙な寸法精度や鏡面のような仕上がりを可能にする加工です。今までに紹介した加工は、材料の切り出しから形を作るまでの工程がメインでしたが、研削加工はそれらの工程が終わった後の、「仕上げ」工程で用いられることが多い加工方法です。

大きく分けて「平面研削」「円筒研削」「内面研削」「センタレス研削」の4つがあり、部品の形状に応じて使い分けます。

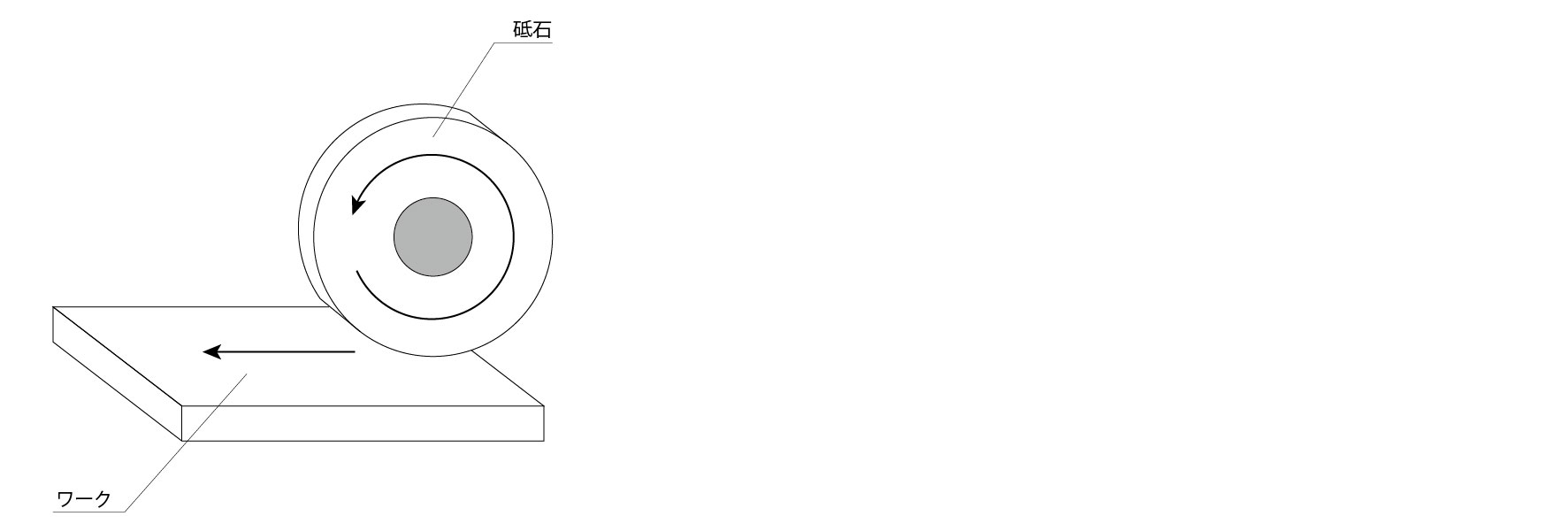

・「平面研削」

平面研削とは、金属の平面を研削するのに適した加工方法です。研削盤に円盤状の砥石を装着し、高速回転させてワークを削ります。例えば摩擦抵抗を少なくして摺動する関節部品などに用いられ、ロボットや実験装置を正確に動かすために必要な、平面度や平行度などの精度を向上させることができます。

・「円筒研削」

円筒研削とは、金属の外周を研削するのに適した加工方法です。ワークを回転させ、反対方向に回転させた砥石を当てることで削ります。例えば往復運動を回転運動に変換して力を伝達するシャフトなど、ロボットや実験装置を正確に動かすために必要な、真円度や円筒度などの精度を向上させることができます。

・「内面研削」

内面研削とは、金属の穴の内面を研削するのに適した加工方法です。砥石を穴の中に入れて、ワークと砥石のどちらも回転させて穴の内面を削ります。ギア・ベアリング・シリンダーなど、円筒研削と同様に真円度や表面粗さなどの精度を向上させることができます。

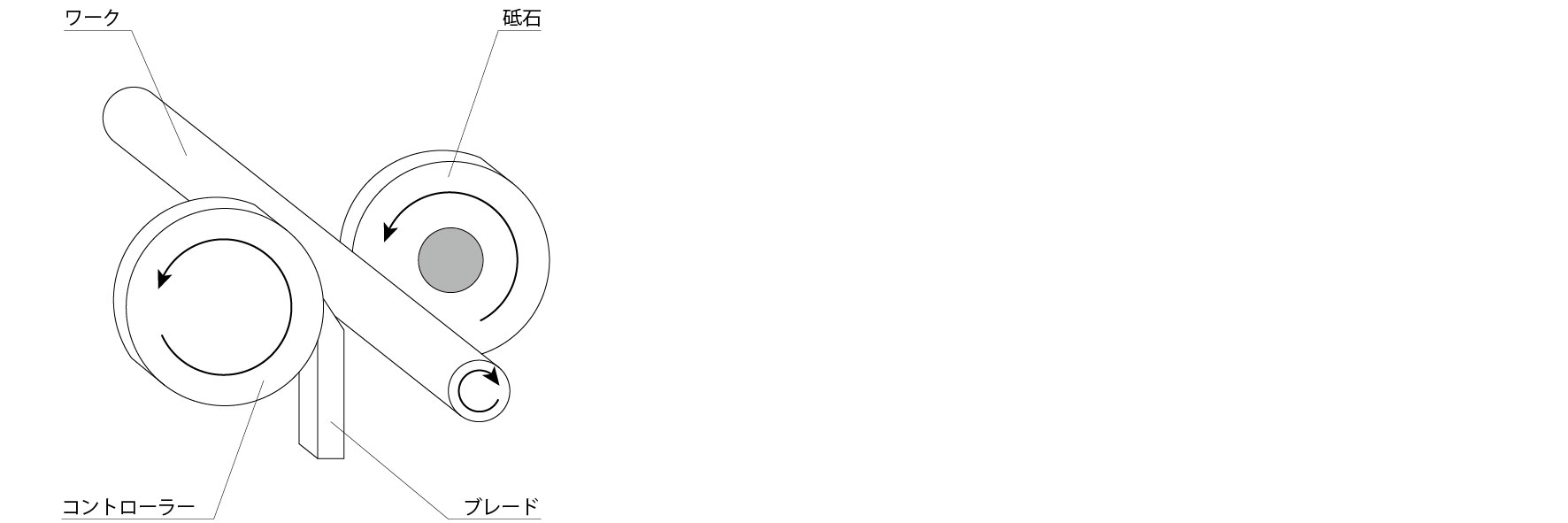

・「センタレス研削」

センタレス研削とは、円筒研磨と同様に金属の外周を研削するのに適した加工方法です。固定された支持刃(ブレード)と回転する車輪(コントローラー)、砥石の3点でワークを挟み込み、工作物の送りと回転を調整することで外周を削ります。円筒研削との違いは、支持刃によりたわみの影響が少なく、長尺物の加工が可能となる一方、キー溝や段付加工などの加工が困難で、ワークの形状に制限があります。

研削加工にも、形状に応じて様々な加工方法があります。特に円筒研磨とセンタレス研磨は、外周を研削するのに適した加工方法ですが、形状や数量によってどちらが最適な研削加工かを判断する必要があります。加工業者に依頼するときは、見積もり時に、設計した部品の特徴と重視したい仕上がりを図面などでしっかり伝えることがポイントとなります。

研磨加工との違い

ところで、研削加工と研磨加工の違いをご存知でしょうか。同じような言葉ですが、それぞれの違いについて意外と知られていません。ここでは、研削加工と研磨加工の違いについてご紹介します。

表面を物理的に削り、幾何公差やはめあい公差といった精度を出すことを目的としているのが、研削加工です。前述で説明した研削加工の場合、砥石の粒子が金属の表面を削るため、面粗度は研磨加工より劣りますが、切削面に比べれば充分優れています。材質や形状にもよるため、あくまで参考値としてですが、算術平均面粗さ(Ra)0.4程度であれば研削加工で出すことが可能です。

一方で、表面を磨いて、面粗度を向上させることを目的としているのが、研磨加工です。ラップ研磨やバフ研磨、電解研磨や化学研磨などがあります。気密性が必要なリング溝や、部品の外観仕上げなどで用いられます。こちらも参考値としてですが、算出平均面粗さ(Ra)0.2程度であれば研磨加工で出すことができます。

これらの違いがわからなくても、加工業者は最適な加工を選定すると思いますが、目的や精度の違いを知っておくと、加工業者との打合せの深度がグッと深くなるでしょう。

研削加工のポイント

それでは、設計者や開発者の皆様が製品開発を行う上で、具体的にどのようなポイントに気を付ければいいのでしょうか。ここでは知っておくと得になる、コストダウン・短納期・品質向上のポイントをご紹介します。

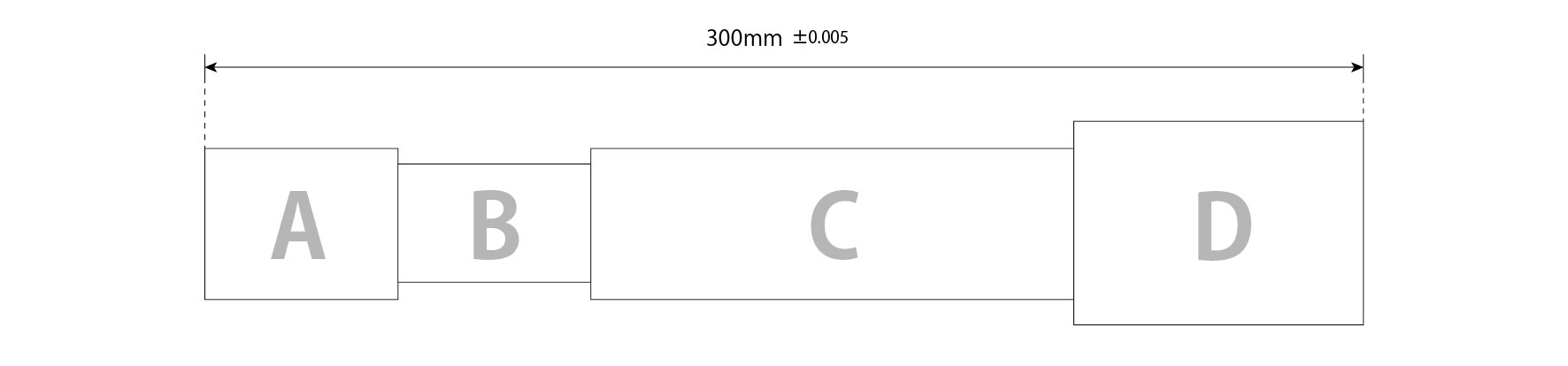

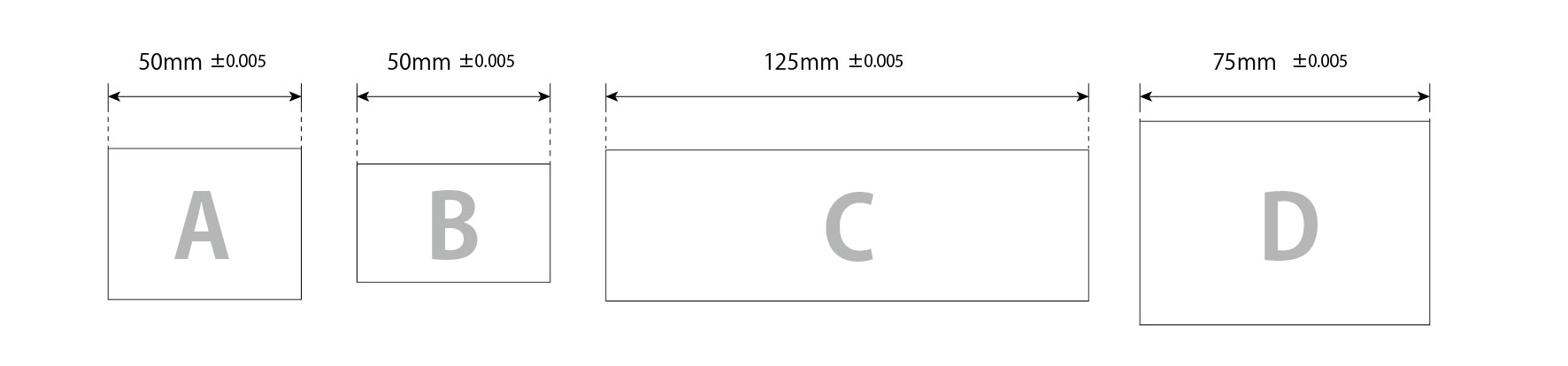

①そもそもその部品に研削加工が必要かどうかを考える

例えば、複数の部品を組み合わせて一つのユニットを製作するとします。全長に寸法公差が求められており、平面研削で精度を出す必要があります。しかし、部品ごとの図面を確認すると、それぞれの部品の全長にも平面研削による寸法公差が示されていました。果たして、部品ごとに平面研削の工程は必要でしょうか。

全長のみ寸法公差が求められているのであれば、部品それぞれに平面研削の工程は必要ないと言えるでしょう。仮にすべての部品を研削加工してしまうと、公差のバラつきが積み重なり、全長が設計通りの寸法にならない恐れがあります。

したがって、この場合はユニットとして組み合わせた後、平面研削によって全長を調整する方法がベストな選択でしょう。研削加工の工数が減り、コストダウンと短納期が狙えることに加え、品質も担保することができます。

このように、やみくもに寸法公差を入れてしまうと、加工を行う企業によってはすべての部品に研削加工を施してしまう可能性があります。企業に加工を依頼する際には、本当に研削加工が必要かを考えると同時に、「Oリング溝にパッキンが入ります」や「アームの摺動面になります」など、研削・研磨を行う目的や理由を説明すると、製作がスムーズになるでしょう。

②組立時を想定して設計する

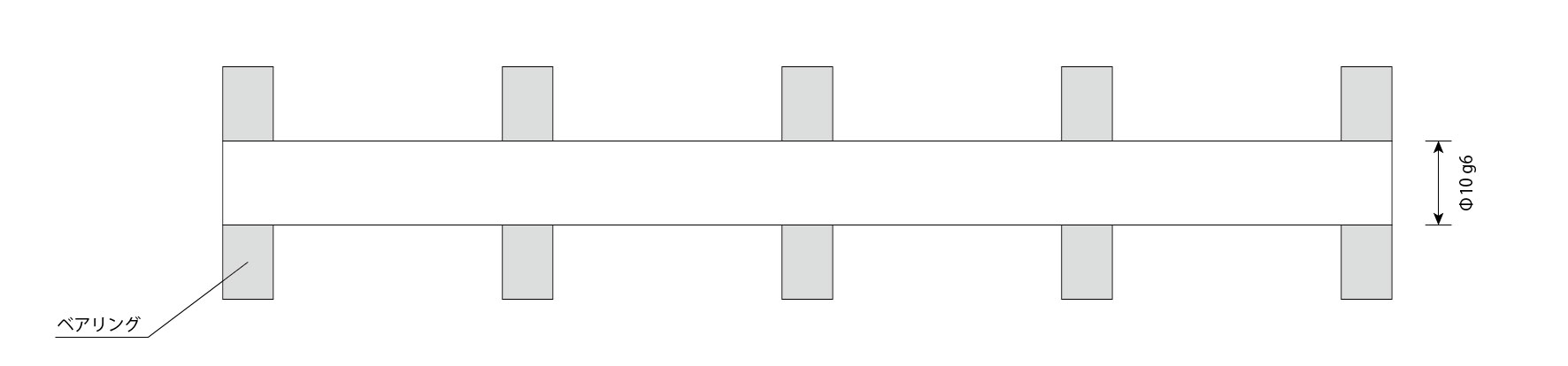

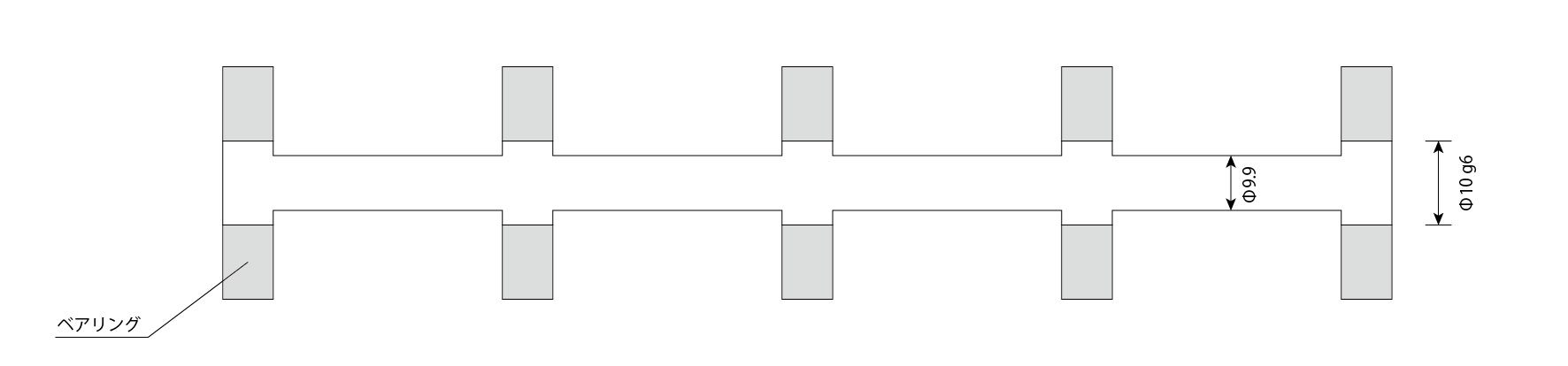

例えば、長尺の軸に複数のベアリングを通す場合、ベアリングと軸には、はめあい公差が必要になります。しかし、軸がセンタレス研削により加工されていた場合はどうでしょうか。組立の際に、ベアリングをスムーズに通すことが難しく、時間を擁してしまったり、軸に傷が付いてしまうかもしれません。

ベアリングを通すだけであれば、軸のはめあう箇所のみを部分的にセンタレス研削し、それ以外は切削加工で少し小さめの径に加工しておくと組立が簡単になるでしょう。

この一手間で組立の際の効率がグッと変わるので、特にご自身で組立を行う場合は、軸とベアリングの関係には注意が必要です。

このような組立時を想定した設計は、経験を積まなければ簡単に出来る業ではなりません。小野電機製作所は、設計から製作、組立調整まで一貫して行っているため、楽に組立を行える加工方法や過去の事例など、長年積み重ねてきたノウハウを持っています。「図面を描いたけど組立時に不具合がないか心配」といった声をいただければサポートいたしますので、お気軽にご相談ください。

まとめ

ロボットや実験装置が動く際、必ずといっていいほど研削加工で作られた部品が用いられます。組みあがったロボットや装置が不具合を起こさないために、必要以上に品質をこだわった結果、加工の難易度が上がってしまう例を何度も拝見してきました。これを「過剰品質」と呼びます。もし、ご自身の設計が「過剰品質」になっていないか心配になった場合は、加工業者に相談してみてもいいでしょう。良心的な企業であれば、最適なアドバイスをくれるはずです。

そして、設計者や開発者の皆さまにとって、本当にその部品に研削加工が必要なのか、また組立時を想定した設計になっているか、よく注意して図面を描くことが重要です。

次回は、ロボットや装置の開発において機能性を向上させる、表面処理について取り上げます。

- 小野 芙未彦代表取締役

- 1956年東京都品川区生まれ。1979年慶應義塾大学経済学部を卒業した後、1985年に株式会社小野電機製作所に入社。1999年に代表取締役就任(3代目)。精密部品加工を手掛けていたが、1989年頃から機械設計の事業をスタート。大学・公的研究機関・大手企業研究開発部門からの依頼で、研究用ロボット・各種実験装置などを受託する。過去に「加工現場の生の声」というタイトルで大学や学会セミナー等で講義した経歴を持つ。